Im Vergleich zu den anderen Verfahren des Thermischen Spritzens ist das Plasmaspritzen die universellste Entwicklung. Grundsätzlich wird das Plasmaspritzen dabei in vier Bereiche eingeteilt: An der Atmosphäre, im Vakuum, unter Wasser und unter Gasdruck. Auf Grund dieser Variabilität und des sehr großen Energieangebotes ist es möglich, jeden pulverförmigen Werkstoff, der einen Schmelzpunkt oder Schmelzbereich besitzt, zu verarbeiten.

Für Kesselbeschichtungen ist das Plasmaspritzverfahren auf Grund seiner technisch begründeten Vorteile die ideale Beschichtungsmethode. Anders als beim konventionellen oder HVOF-Flammspritzen werden keine brennbaren Gase verwendet - lediglich die Wärmeenergie der aufgeschmolzenen Pulverpartikel trifft auf die Rohroberfläche. Spannungen im Grundmaterial oder gar ein Verzug der Rohrwandflächen auf Grund einer punktuellen Wärmeeinbringung sind ausgeschlossen.

Mittels einer Pistole wird die enorme thermische Energie und hohe Geschwindigkeit des Plasmas in eine sehr hohe kinetische Energie der aufgeschmolzenen Pulverpartikel umgewandelt. Mit diesen Partikeln werden die entsprechenden Werkstücke und Bauteile dann mit hoher Präzision beschichtet.

Die mobilen Anlagen zur Beschichtung hochbeanspruchter Bauteile mit dem Plasmaspritzverfahren, patentierte Erfindung von Bodo Häuser, werden hauptsächlich vor Ort eingesetzt. Kleine oder großflächige Bauteile können bis in 60 Meter Höhe erreicht und beschichtet werden. Das geschieht entweder vom Gerüst aus oder mit werksseitigen Kesselbefahreinrichtungen. Selbstverständlich können auch komplizierte Geometrien und schwierig zu erreichende Flächen, z.B. "Über-Kopf-Beschichtungen" wie an Kesseldecken oder Gitterrohren vor Ort im Plasma-Spritzverfahren beschichtet werden.

Es können auch wärmedämmende, wärmeschockfeste oder wärmewechselfeste Schichten hergestellt werden. Je nach Kundenwunsch und Beanspruchung werden die Schichten chemisch oder heißgaskorrosionsbeständig, elektrisch isolierend oder leitend erstellt.

Das Funktionsprinzip:

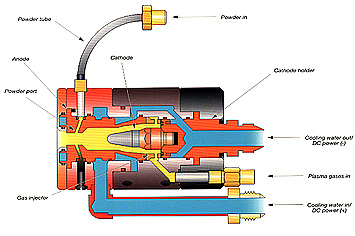

Im vorderen Gehäuseteil der Plasmapistole wird zwischen einer fingerköpfigen Wolframkathode und einer diese umgebenden düsenförmigen Kupferanode ein durch Gaszufuhr stabilisierter Lichtbogen gezündet. Bei dem über einen Injektor zugeführten und bei diesem Vorgang aufgeheizten Gas handelt es sich um Argon, dem bei der Verarbeitung spezieller Werkstoffe Helium, Wasserstoff oder Stickstoff beigefügt sein kann.

Die Gasaufheizung bewirkt bei der Verwendung von Argon als Plasmagas Ionisierungsvorgänge, die ein elektrisch leitfähiges Gas entstehen lassen, welches Plasma genannt wird. Der Ionisierungsvorgang bewirkt eine Volumenvergrößerung des Gases um ungefähr das Hundertfache und durch die vorgegebene Geometrie der düsenförmigen Kupferanode erreicht der Plasmastrahl Geschwindigkeiten bis hin zur zweifachen Schallgeschwindigkeit. Die Temperatur des Plasmastrahls beträgt beim Einsatz von Argon ca. 18.000 Grad Celsius.

Damit die Plasmapistole bei dieser hohen Temperatur nicht zerstört wird, ist eine intensive Kühlung mit 25 Litern Wasser pro Minute bei einem Druck von 18 bar notwendig. Das Wasser wird über das vordere Gehäuseteil zugeführt und über den Kathodenhalter, der im mittleren Gehäuseteil sitzt, zum Wärmetauscher zurückgeführt.

In das Plasma, das die Pistole als Strahl in axialer Richtung verlässt, wird der aufzubringende pulverförmige Werkstoff über einen Argon-Gasstrom zugeführt, von ihm aufgeschmolzen und zur Beschichtungsfläche hin beschleunigt. Das Plasma rekombiniert unmittelbar nach Verlassen der Pistole und geht als normales gasförmiges Argon in die umgebende Atmosphäre über.

In diesem wesentlichen Punkt unterscheidet sich das Plasmaspritzen von allen anderen Verfahren aus der Familie der thermischen Spritzverfahren. Das heiße Plasma erreicht nicht die Beschichtungsoberfläche! Diese Eigenschaft hat wesentliche Vorteile bei der Beschichtung von Rohr(-wand-)oberflächen. In der Regel werden die Beschichtungsflächen nicht wärmer als 50 bis 70 Grad Celsius. Es eignet sich daher auch zur Beschichtung von Rohr mit geringen Restwandstärken (ca. 2,0mm) . In mehreren Müllheizkraftwerken konnten so durch Plasmaspritzbeschichtung auch an Wandflächen mit geringsten Restwandstärken noch z.T. mehrjährige Standzeitverlängerungen erreicht werden. Durch eine regelmäßige Kontrolle und Pflege können Plasmaspritzschichten Standzeiten von > 10 Jahren erreichen.

Das Plasmaspritzverfahren kann dort, wo andere Verfahren nicht oder nicht sinnvoll eingesetzt werden können (z.B. an Kesseldecken oder sehr dünnwandigen Rohren), der Instandhaltung gute und praxisgerechte Lösungen bieten.